在制造業的宏大敘事中,梅賽德斯-奔馳的工業4.0數字化工廠正書寫著激動人心的新篇章。這不僅僅是將機器人引入生產線,更是一場由計算機軟件設計深度驅動的、從生產流程到商業模式的全面革命。今天,就讓我們一同走進這座未來工廠,探尋軟件如何成為其跳動的心臟與智慧的大腦。

一、 藍圖之上:工廠的數字孿生

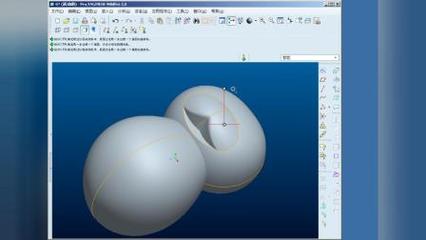

在奔馳的數字化工廠中,一切始于虛擬。先進的計算機輔助設計(CAD)、計算機輔助工程(CAE)及產品生命周期管理(PLM)軟件,如西門子Teamcenter或達索的3DEXPERIENCE平臺,構成了工廠的“數字孿生”。工程師可以在軟件中完整地設計、模擬和優化整條生產線,乃至每一輛汽車的每一個部件。這種虛擬仿真能在物理工廠動工前,預測和解決潛在問題,確保布局最優、流程最順、效率最高,將傳統的“建造-測試-修改”循環,轉變為高效的“模擬-優化-實施”模式。

二、 神經中樞:制造執行系統與物聯網平臺

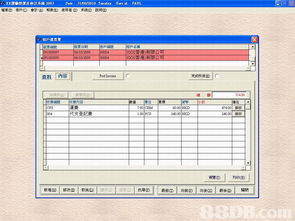

當生產啟動,軟件便成為連接一切的神經中樞。制造執行系統(MES)作為核心軟件層,負責接收來自企業資源計劃(ERP)系統的生產訂單,并將其轉化為詳細的、可執行的作業指令,實時下發到每一個工位、每一臺設備。遍布工廠的傳感器通過物聯網(IoT)平臺,將設備狀態、物料消耗、環境參數等海量數據實時上傳。軟件對這些數據進行分析,實現生產過程的透明化、可視化與可追溯。例如,通過軟件分析擰緊螺栓的扭矩數據流,可以確保每一次裝配都精準無誤。

三、 智能靈魂:人工智能與大數據分析

工業4.0的靈魂在于智能。奔馳工廠的軟件系統集成了人工智能與高級分析算法。它們能:

- 預測性維護:通過分析設備振動、溫度等數據,軟件能預測機床或機器人可能發生的故障,提前安排維護,避免非計劃停機。

- 自適應生產:面對日益個性化的客戶需求(如不同的顏色、配置),軟件能動態調整生產序列,指揮AGV(自動導引車)運送正確的零件到正確的位置,實現“一輛車一個訂單”的柔性制造。

- 質量優化:利用機器視覺軟件進行自動檢測,其精度和速度遠超人工。大數據分析能從歷史質量數據中挖掘出影響良品率的深層關聯因素,持續改進工藝。

四、 人機協作:增強現實與交互界面

軟件設計也重塑了人機交互。裝配工人可能佩戴增強現實(AR)眼鏡,軟件將虛擬的裝配指引、圖紙信息直接疊加在真實的零部件上,大幅降低操作復雜度與錯誤率。簡潔直觀的平板電腦或觸摸屏控制面板,讓工人能輕松與復雜的生產系統互動,進行任務確認、呼叫支援或報告異常,使人成為智能工廠中靈活且不可或缺的決策節點。

五、 生態互聯:從供應鏈到客戶的數字線程

奔馳數字化工廠的軟件設計視野超越了工廠圍墻。通過供應鏈管理軟件,它與全球供應商實時聯動,確保零部件準時、準確送達。來自車輛聯網的數據可以反饋到設計與生產環節,形成“設計-生產-使用-反饋”的閉環數字線程,為下一代產品的改進提供真實世界的數據洞察。

奔馳的工業4.0數字化工廠揭示了一個核心真理:未來制造的競爭力,在硬件更在軟件。精妙的計算機軟件設計,如同為鋼鐵軀殼注入了感知、思考和協同的能力,構建了一個高效、柔性、智能且可持續的生產生態系統。它不僅是生產效率的量變,更是制造邏輯的質變,引領著全球制造業向著更互聯、更智能、更個性化的未來全速前進。這,便是軟件定義制造的時代魅力。